Como primera etapa, la caña proveniente del campo es recibida en el patio para ser posteriormente transportada en vagones y camiones hacia el molino. La caña, según su llegada, tiene preferencia de molienda. Es decir, la primera en llegar es la primera en iniciar el proceso, siguiendo así el método FIFO (primero en entrar, primero en salir). De esta manera, se garantiza una rotación constante, cronológica y real de la materia prima.

Nuestros procesos

La temporada de cosecha, mejor conocida como zafra azucarera, la cual se registra durante el verano, específicamente entre el mes de enero y el mes de abril, es definitivamente uno de los períodos de mayor importancia en la producción de caña de azúcar.

Durante dicha época, nuestro objetivo primordial es precisamente recolectar la materia prima disponible, garantizando el suministro de caña oportuno y en cantidad suficiente a la fábrica, con el menor tiempo posible entre cosecha y molienda; todo esto con el propósito de obtener azúcar de alta calidad y a precios competitivos. La recolección de la caña de azúcar puede llevarse a cabo, a su vez, de forma manual o mecanizada.

Proceso agrícola

Proceso industrial

Proceso agrícola

La cosecha manual se realiza entonces mediante el corte tradicional con machete por parte de un significativo número de colaboradores, quienes, a través de una labor diaria, ardua y muy exigente, representan los cimientos que forjaron a esta organización.

Actualmente, el 85% de la cosecha se realiza mediante las más modernas máquinas cosechadoras, las cuales, en un período de tiempo muy corto, procesan una gran cantidad de toneladas de caña, para aumentar, de esta manera, nuestra capacidad de producción.

Independientemente de la forma en que se realice la cosecha y recolección, la caña será posteriormente transportada hacia el área industrial, a través de equipos de alto rendimiento, para dar comienzo entonces a la fase de producción.

Procesos y conjunto de operaciones indispensables

A continuación, nos permitiremos enumerar la serie de procesos y conjunto de operaciones indispensables para la obtención de azúcar, a partir de la caña procesada en fábrica:

La caña atraviesa entonces la primera etapa del proceso de molienda, en el que se le aplica y dosifica bactericida de 4 a 6 ppm (partes por millón), para ser posteriormente cortada por un primer juego de cuchillas picadoras de 112 machetes, en la que se corta en pequeñas astillas para facilitar así la extracción del jugo en los molinos. Luego, la caña ya cortada atraviesa otro segundo juego de cuchillas de 116 machetes, que es el paso de premolido y que contempla la preparación de la caña para la molienda. Como última fase de esta segunda etapa, la caña pasa por un electroimán que captura todo objeto metálico que haya permanecido en la caña luego de ser cortada.

La caña atraviesa entonces una secuencia de seis molinos de rodillos en tándem, cuyas tres mazas (superior, cañera y bagacera) la trituran y la comprimen. Estos trabajan con presiones que van de 2,500 a 3,300 psi (libra por pulgada cuadrada) sobre la caña ya desmenuzada para extraer el jugo. Un conductor mecánico transporta la caña de un molino a otro, obteniendo un jugo diluido (guarapo) con un porcentaje de agua de 25% a 30%, dependiendo de la trituración. El bagazo, por otro lado, se envía a las calderas para ser empleado como combustible natural para generar vapor de agua. El bagazo de caña se produce como consecuencia de la fabricación de azúcar y constituye un subproducto de esta producción. Se trata de un combustible natural que es utilizado para producir vapor de agua en las fábricas azucareras.

El tiempo que transcurre entre el corte de la caña y su molienda, faculta la multiplicación de diferentes bacterias degradadoras de azúcar. En virtud de ello, se dosifican de 20 a 50 ppm de bactericidas y se le adiciona también ácido fosfórico para obtener un producto más limpio y brillante. Luego, se extraen las partículas de bagazo (bagacillo) y tierra, pasando la caña por un filtro rotativo con capacidad de 325 toneladas métricas que gira de 8 a 10 rpm (revoluciones por minuto). Este filtro posee mallas de 0.020 pulgadas de apertura y para iniciar un proceso denominado imbibición, se les aplica agua caliente a las cañas, a altas temperaturas entre 175°F y 200°F. La imbibición se define como el desplazamiento de un fluido viscoso por otro fluido inmiscible con este. Este proceso facilita la extracción del jugo almacenado aún en el tejido de la caña.

Posteriormente, el jugo se pesa para determinar cuánto entrará a producción. Inmediatamente se alcaliniza (es decir, se le aplica una lechada de cal o hidróxido de calcio) para neutralizar la acidez de este y evitar la pérdida de sacarosa. El jugo de caña, al ser por naturaleza muy ácido (de 5.0 a 5.2 pH), es elevado por calentamiento a presión de hasta 8.0 pH para permitir la clarificación, eliminando impurezas y evitando pérdidas de azúcar por inversión.

La mezcla de jugo crudo y lechada de cal es almacenada transitoriamente en un tanque con capacidad de 19,000 galones, que se encuentra identificado como jugo alcalizado.

El jugo alcalizado se calienta a una temperatura entre 220°F y 225°F, lo que provoca entonces la coagulación de todas las albúminas, grasas, ceras y gomas. Además, este proceso permite también la liberación de gases no condensables.

En este proceso, al jugo se le añade un floculante de 5 a 6 ppm, para permitir la formación de flóculos, los cuales facilitan, junto al fosfato de calcio, la clarificación y separación del lodo del jugo. En virtud de esto, se obtiene entonces un jugo clarificado con un pH entre 6.8 y 7.2; y con un grado Brix (°Bx) entre 13 y 15.5.

Una vez obtenido el jugo clarificado, se le adiciona un compuesto antiincrustante para evitar las incrustaciones calcáreas en el proceso de evaporación.

El jugo ya clarificado pasa entonces a un calentador para ser sometido a altas temperaturas entre 225°F y 235°F. Luego, se pasa a la estación de evaporación en donde se extraen dos terceras partes de agua, obteniéndose así el jarabe denominado meladura, el cual contiene de 58°Bx a 65°Bx y un alto contenido de sacarosa. Es importante mencionar que la estación de evaporación consta de cinco evaporadores: en los dos primeros, el jugo se somete a una temperatura que oscila entre los 225°F y 238°F y una presión de vapor de 15 a 20 psi. El valor de estos dos facilita el calentamiento del tercero, en donde se manejan temperaturas de 200°F y 215°F y una presión de vapor de 4 a 8 psi. El vapor de este, por consecuencia, alimenta al cuarto evaporador, en donde se manejan temperaturas de 165°F y 190°F y una presión de vapor de 8 a 12 libras y, de este al quinto, aumento el grado Brix.

La meladura cruda es enviada entonces a dos tanques de almacenamiento, que juntos poseen una capacidad de almacenaje de 13,000 galones. En esta etapa, dependiendo de los niveles de dextrano, se le añade la enzima dextranasa a la meladura o, dependiendo de los niveles de almidón, amilasa.

La meladura cruda es enviada a los calentadores, en donde se somete a una temperatura de 185°F.

A la entrada del tanque de reacción se le aplica ácido fosfórico a un 85% de 145 a 175 ml/min (mililitros por minuto), dependiendo del pH de la meladura. A la salida del tanque, también se le dosifica floculante a una concentración de entre 12 y 17 ppm.

En este proceso, también conocido como depuración, se aplica un coagulante que permite la sedimentación de las impurezas y residuos denominados cachazas para así extraerlos y permitir que el producto se termine de clarificar.

La meladura clarificada se almacena posteriormente en un tanque que posee una capacidad de almacenamiento de 20,000 galones.

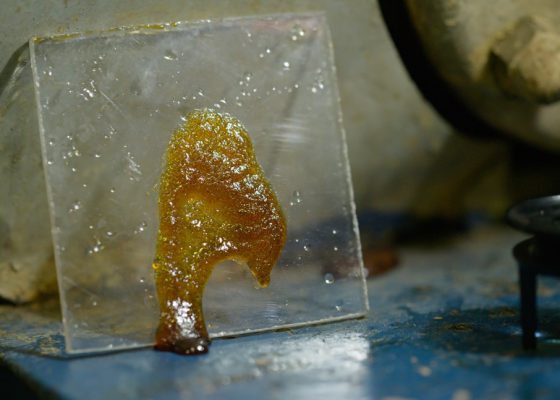

Continuamos entonces con el proceso de cristalización del azúcar en equipos especiales denominados tachos, donde por evaporación se elimina el agua y se concentra la miel, convirtiéndola así en una masa viscosa. Estas grandes masas de cristales de azúcar son alimentadas con meladura clarificada y posteriormente procesadas en máquinas centrífugas.

Dependiendo del grado de pureza o contenido de sacarosa, se separan los cristales de la miel, mediante máquinas centrífugas que alcanzan altas velocidades de hasta 1,600 rpm.

A partir de esta etapa, el azúcar será alimentado uniformemente a través de un secador rotativo en el cual una corriente de aire de 175°F y 190°F retirará toda la humedad.

El azúcar ya seco entrará posteriormente a un enfriador rotativo en el cual se le aplicará una corriente de aire frío a una temperatura aproximada de 60°F y 77°F.

El azúcar, al salir del enfriador pasará posteriormente por rejillas magnéticas que eliminarán todo material ferroso que se pudo haber adherido durante el proceso. Por último, el azúcar atravesará dos mallas, la primera con orificios de 1.5 mm por 8.5 mm y la segunda, de 1.5 mm y 2.5 mm, para terminar de eliminar cualquier material o cuerpo extraño presente en esta.

El azúcar es entonces almacenada en una tolva de acero inoxidable con forma cónica, para alimentar así la báscula ensacadora.

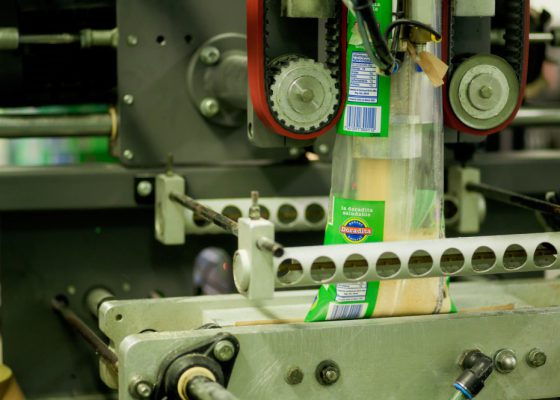

En este proceso, se coloca el saco vacío en la mordaza de la máquina envasadora, la cual está programada para llenar sacos con un peso de 45.36 kg de azúcar. Una vez el saco se encuentre debidamente lleno, pasa entonces por un conductor para ser sellado, para luego ser transportado por una banda codificadora que imprime el lote y de esta manera identificar el saco.

Los sacos son entonces recibidos y colocados para revisión de control de producción. Estos sacos permanecerán en una cuarentena de 24 horas para ser posteriormente liberados por calidad según los análisis preliminares de laboratorio y que obtengan la aprobación para ser trasladados a almacén. Los sacos son estibados manualmente y el almacén mantiene una temperatura ambiente de 80°F y 90°F.

El sistema de despacho también sigue el método FIFO (primero en entrar, primero en salir) y la distribución se realiza en vehículos cerrados para evitar contacto con agentes externos, contaminantes del medio ambiente. Es así, como después de 16 horas de trabajo aproximadamente, se obtiene al fin el azúcar de mesa, listo para ser consumido por nuestros clientes.

Contáctenos

Central Azucarero de Alanje, S.A. es una organización que se creó con el propósito fundamental de generar empleos por medio del cultivo, cosecha y producción de caña de azúcar a nivel nacional.

Central Azucarero de Alanje, S.A., El Tejar, Alanje.

Formulario de Contacto

Si desea conocer más sobre nosotros, por favor facilítenos sus datos en el siguiente formulario. Nos comunicaremos con usted a la mayor brevedad posible.